What are you looking for?

VINAMOLD

| Solution économique |

| Reproductions très détaillées |

| Flexibilité ajustable et résistance à la déformation |

| Réutilisable (plus de 50 fois) |

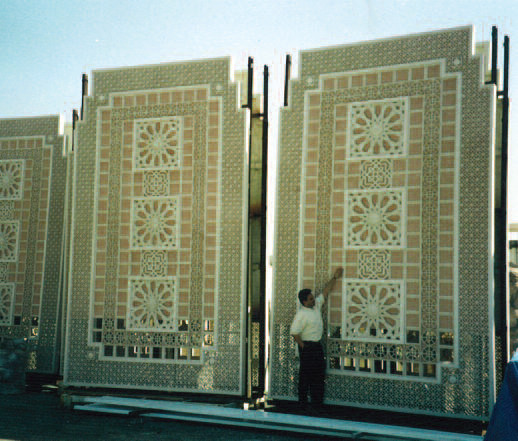

| Idéal pour les moules de petite et grande taille (jusqu'à plusieurs mètres) |

Format

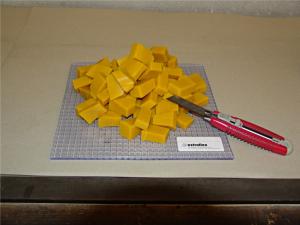

Vinamold® est disponible en 5 qualités (rouge, naturel, blanc, bleu, jaune) afin d’optimiser la finesse de reproduction, la résistance à la déformation et la durabilité.

Taille : sacs de 12,5 ou 25 kg

Rouge pour les reproductions très détaillées

Jaune pour les grandes reproductions

Blanc pour de multiples réutilisations

Bleu, le meilleur compromis avec toutes les fonctionnalités

À propos de Vinamold

Vinamold® est un composé thermofusible utilisé pour la fabrication de moules souples réutilisables. Il constitue une alternative économique au silicone, au polyuréthane et au latex pour le moulage du béton, du plâtre et des résines polyester.

Reconnu depuis plus de 30 ans, Vinamold® est une référence dans l’industrie grâce à sa qualité inégalée et sa grande polyvalence. Les utilisateurs font confiance à cette marque pour la reproduction d’objets dans une large variété de matériaux (plâtre, pierre reconstituée, polyester, stratifiés en fibre de verre, etc.), tout en maîtrisant les coûts.

Un composé PVC thermofusible, méticuleusement conçu pour la création de moules flexibles

Applications

Pourquoi utiliser Vinamold® ?

Vinamold® est un composé thermofusible utilisé pour la fabrication de moules souples réutilisables. Il constitue une alternative économique au silicone, au polyuréthane et au latex pour le moulage du béton, du plâtre et des résines polyester.

Reconnu depuis plus de 30 ans, Vinamold® est une référence dans l’industrie grâce à sa qualité inégalée et sa grande polyvalence. Les utilisateurs font confiance à cette marque pour la reproduction d’objets dans une large variété de matériaux (plâtre, pierre reconstituée, polyester, stratifiés en fibre de verre, etc.), tout en maîtrisant les coûts.

Applications courantes :

- Arts et artisanat

- Décoration intérieure

- Moulage d’objets de précision

- Création de motifs ornementaux

- Réalisation de répliques moulées

- Maquettes tridimensionnelles

Quelle couleur choisir pour mon application ?

- Vinamold Rouge : matériau le plus souple, idéal pour les reproductions très précises et fortement détaillées, notamment en arts et loisirs créatifs.

- Vinamold Blanc : bon équilibre entre flexibilité et résistance, adapté aux objets de petite à moyenne taille avec un bon niveau de détail. Peut être réutilisé de nombreuses fois.

- Vinamold Bleu : matériau polyvalent offrant de bonnes performances générales, idéal pour les reproductions de décoration intérieure de taille moyenne à grande.

- Vinamold Jaune : matériau le plus rigide, spécialement conçu pour les pièces de grande taille et/ou les éléments de construction lourds.

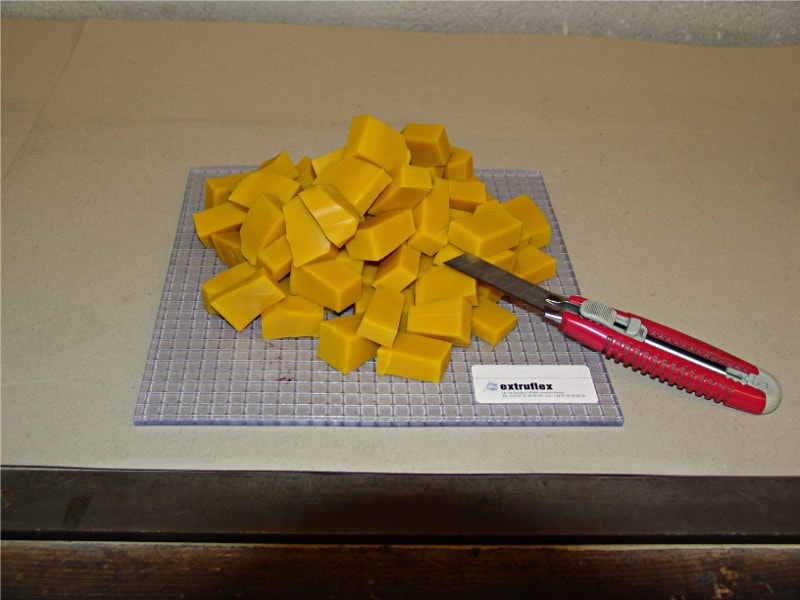

Comment utiliser Vinamold correctement

Processus de fusion :

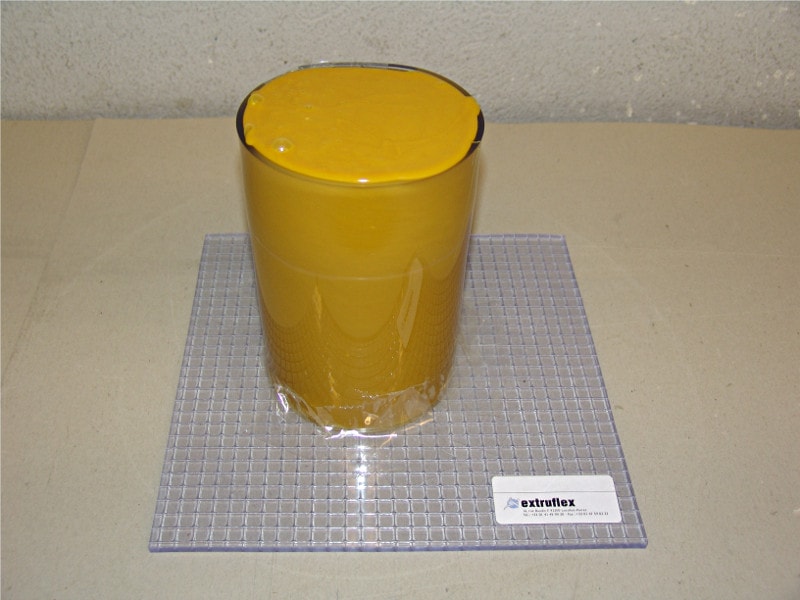

Vinamold peut être fondu par différentes méthodes, y compris au micro-ondes. Toutefois, pour un résultat optimal, il est recommandé d’utiliser un équipement de fusion à température contrôlée. Cela garantit une fusion homogène et stable.

Le matériau doit atteindre un état liquide sans décoloration ni fumée. En cas de surchauffe (fumée ou changement de couleur), le matériau doit être jeté.

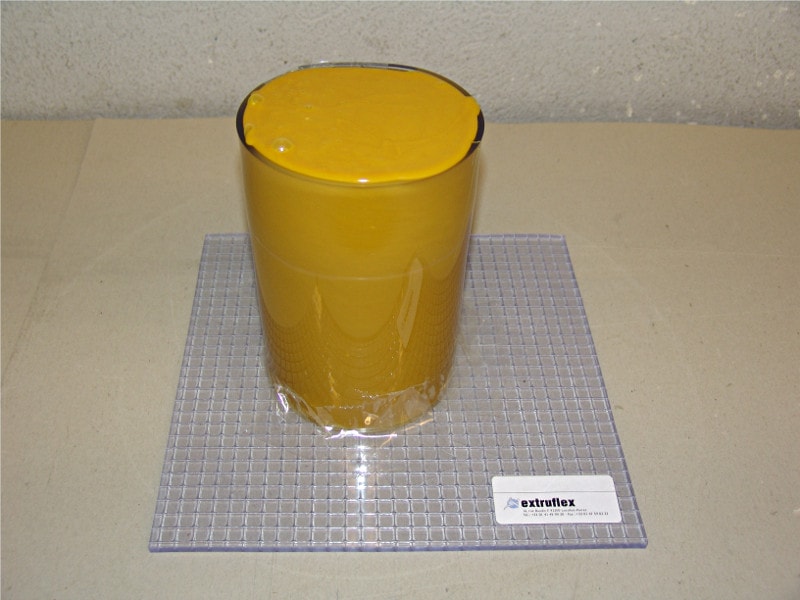

Processus de coulage :

Une fois fondu, verser Vinamold lentement et régulièrement jusqu’à la profondeur souhaitée, avec une épaisseur minimale de 20 mm. Afin d’éviter les bulles d’air, il peut être nécessaire de manipuler légèrement l’ensemble pour permettre au matériau de remplir tous les détails. L’assistance d’une seconde personne peut être utile. Laisser le moule reposer au minimum 8 heures avant le démoulage. Pour les surfaces complexes ou très lisses, ce délai peut être plus long. Le démoulage doit se faire avec précaution, sans outils coupants susceptibles d’endommager le PVC. Les défauts mineurs (bulles d’air, petites déchirures) peuvent être corrigés à l’aide d’une lame chaude. Si nécessaire, de petites quantités de Vinamold peuvent être fusionnées localement pour combler les cavités.

La sécurité avant tout

Lors de la manipulation de Vinamold fondu, faire preuve d’une extrême prudence, car le matériau fond à des températures supérieures à 150 °C et peut provoquer de graves brûlures. Éviter d’inhaler les vapeurs lors de la fusion. Bien qu’elles ne soient pas toxiques, les vapeurs issues des plastifiants peuvent être irritantes. Assurer une ventilation et une extraction efficaces dans la zone de chauffe afin de limiter toute gêne ou irritation respiratoire.

Technical Datasheet

| Properties | Standard | Units | Red | Natural | White | Blue | Yellow | Description |

| Shore A hardness | ASTM D 2240 | Shore 00 | 40 | 40 | 47 | 55 | 70 | Index based on a flat indenter's penetration depth. Scale from 0 (Soft) to 100 (Hard). |

| Tensile strength at break | ISO 37 | Mpa | 0,29 | 0,29 | 0,60 | 0,50 | 0,65 | Maximum tensile stress that a material can be subjected to before break. |

| Elongation at break | % | 178 | 178 | 293 | 182 | 176 | Elongation of the specimen at the break point under tensile stress. | |

| Tearing resistance | ISO 34 | kN/m | 1,8 | 1,8 | 5,9 | 3,8 | 5,2 | Minimum tensile stress required to tear a pre-slit sample. |

| Abrasion resistance | ISO 5470 (1999) Taber 1000 revs/H22 | mg/100u | 89 | 89 | 45 | 68 | 62 | Ability to resist to abrasion. The figure shows the quantity of product destroyed after a certain number of abrasive cycles. |

| Melting temperature | - | °C | 150 to 170 | 150 to 170 | 170 | 150 to 170 | 150 to 170 | Temperature at which a substance changes from solid to liquid state. |

| °F | 302 to 338 | 302 to 338 | 338 | 302 to 338 | 302 to 338 | |||

| Pouring temperature | - | °C | 140 to 150 | 140 to 150 | 170 | 140 to 150 | 140 to 150 | Temperature at which the material should be poured onto the master. |

| °F | 284 to 302 | 284 to 302 | 338 | 284 to 302 | 284 to 302 | |||

| Density | ISO 1183 | g/cm3 | 1,13 | 1,13 | 1,02 | 1,13 | 1,11 | Mass per unit volume. |

The data contained in this technical specification is given for information only and is based on our current knowledge of the products concerned.

This information given to our customer in good faith to inform him and to help him in his search, does not constitute any formal or implicit guarantees as to its use.