What are you looking for?

VINAMOLD

| Kostengünstig |

| Detailgetreue Reproduktionen |

| Anpassbare Flexibilität und Formbeständigkeit |

| Wiederverwendbar (mehr als 50 Mal) |

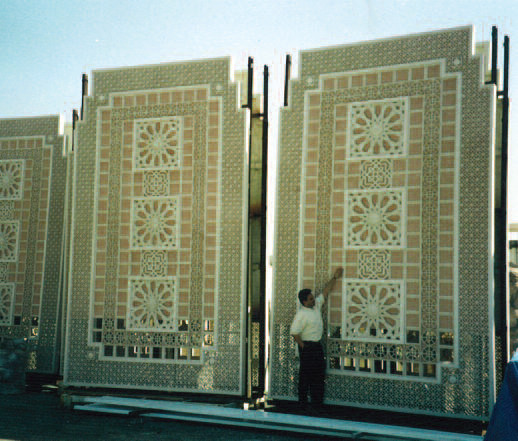

| Ideal für kleine und große Formen (bis zu einigen Metern) |

Formate

Vinamold® ist in 5 Farbtönen (Rot, Natur, Weiß, Blau, Gelb) erhältlich für bessere Reproduktion, bessere Beständigkeit gegen Verformung und Haltbarkeit.

Größe: Säcke mit 12,5 oder 25 kg

Rot für detailreiche Reproduktionen

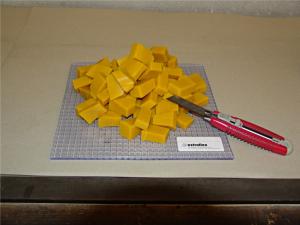

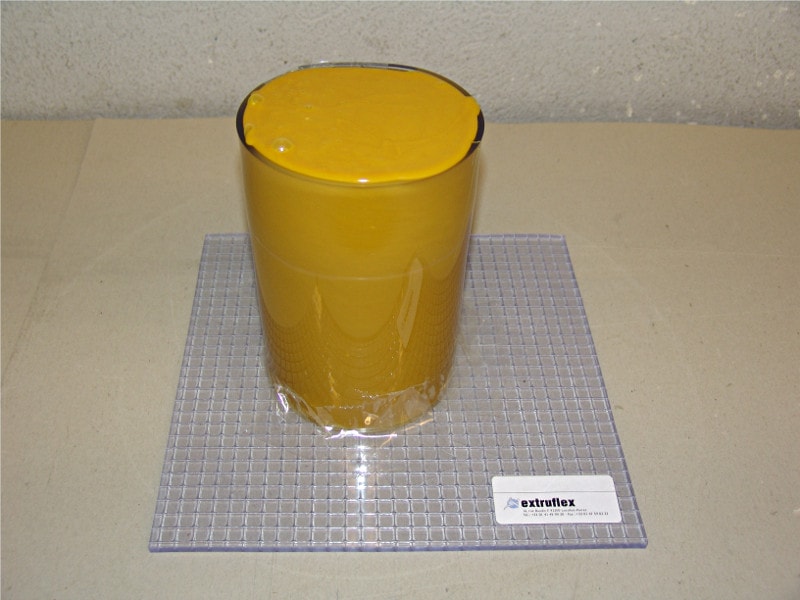

Gelb für große Reproduktionsgröße

Weiß für mehrfache Wiederverwendung

Blau, der beste Kompromiss mit allen Funktionen

Über Vinamold

Vinamold® ist eine Schmelzmasse, eine schmelzfähige Masse, die zur Herstellung flexibler Formen verwendet wird. Sie ist eine wirtschaftliche Alternative zu Silikonkautschuk, Polyurethan und Latex für das Gießen von Beton, Gips und Polyesterharzen.

Vinamold® ist aufgrund seiner unübertroffenen Qualität und Vielseitigkeit ein etablierter Name in der Branche. Seit über 30 Jahren kennen und vertrauen Kunden dieser Marke, die ein kostengünstiges Material für die Herstellung von Artikeln aus verschiedensten Werkstoffen (z. B. Gips, Kunststein, Polyester, Glasfaserlaminate usw.) bietet.

Eine Heißschmelz-PVC-Mischung, sorgfältig entwickelt für die Herstellung flexibler Formen

Anwendungen

Warum Vinamold® verwenden?

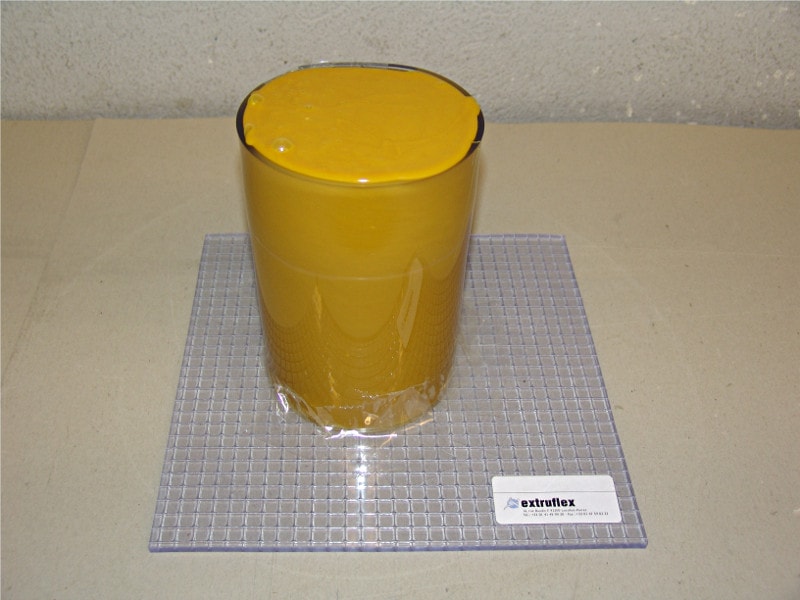

Eine Schmelzmasse auf Vinylbasis zur Herstellung flexibler Gussformen. Geeignet zum Gießen von Polyester-, Gips-, Epoxid- und Phenol-Formaldehyd-Harzen. Vinamold ist flexibel, schmilzt bei 150–170 °C und ist bei 140–150 °C gießbar. Die Formen sind wasserdicht, chemikalienbeständig und unempfindlich gegenüber Witterungseinflüssen. Sie bilden feinste Details präzise ab und ermöglichen mehrere Abgüsse, bevor sie erneut eingeschmolzen und wiederverwendet werden müssen.

Häufige Anwendungsbereiche:

- Kunsthandwerk

- Inneneinrichtung

- Herstellung detailgetreuer Gussformen

- Ornamentales Design

- Herstellung von Formteilen

- Dreidimensionale Modelle

Welche Farbe eignet sich am besten für meine Anwendung?

- Rotes Vinamold: Weichstes Material, ideal für die detailgetreue Wiedergabe von Teilen und Objekten. Perfekt für die hochpräzise Reproduktion von Kunsthandwerksteilen mit hohem Detailgrad.

- Weißes Vinamold: Flexibel und gleichzeitig robust – ideal für die detailgetreue Wiedergabe von kleinen bis mittelgroßen Souvenirs. Kann diverse Male verwendet werden, bevor es ersetzt werden muss.

- Blaues Vinamold: Material mit guten Allround-Eigenschaften. Geeignet für die detailgetreue Wiedergabe von mittelgroßen bis großen Dekorationsgegenständen.

- Gelbes Vinamold: Härtestes Material, speziell entwickelt für die Reproduktion von großen und/oder schweren Bauteilen.

So verwenden Sie Vinamold richtig

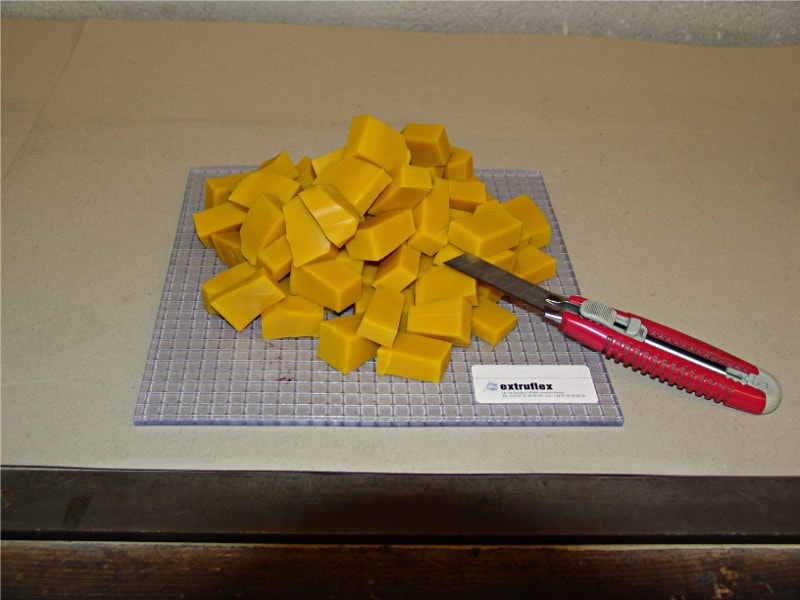

Schmelzvorgang:

Vinamold kann auf verschiedene Arten geschmolzen werden, unter anderem in der Mikrowelle. Für optimale Ergebnisse empfehlen wir jedoch die Verwendung eines thermostatisch geregelten Schmelzgeräts. Dies gewährleistet ein gleichmäßiges und korrektes Schmelzen des Materials bei einer stabilen Temperatur. Das Material sollte flüssig werden, ohne sich zu verfärben oder zu rauchen. Bei Überhitzung, erkennbar an den folgenden Anzeichen, muss das Material entsorgt werden.

Gießvorgang:

Nachdem Sie Vinamold geschmolzen haben, gießen Sie die Masse langsam und gleichmäßig bis zur gewünschten Tiefe ein und achten Sie dabei auf eine Mindestbedeckung von 20 mm. Um Lufteinschlüsse zu vermeiden, kann es erforderlich sein, die Form zu bewegen, damit die Flüssigkeit alle Details ausfüllt; eine assistierende Person kann dabei hilfreich sein. Lassen Sie die fertige Form mindestens 8 Stunden aushärten, bevor Sie versuchen, sie zu lösen. Bei komplexen oder glatten Oberflächen kann dieser Vorgang länger dauern. Gehen Sie dabei vorsichtig vor und verwenden Sie keine Werkzeuge, die das PVC schneiden oder beschädigen könnten. Kleinere Unregelmäßigkeiten wie Luftblasen oder Risse können Sie vorsichtig mit einer heißen Klinge ausbessern. Bei Bedarf können kleine Stücke Vinamold mit der Formoberfläche verschmolzen werden, um eventuell entstehende Hohlräume zu füllen, falls diese nicht ordnungsgemäß behandelt werden.

Sicherheit geht vor

Beim Umgang mit geschmolzenem Vinamold ist äußerste Vorsicht geboten, da es bei Temperaturen über 150 °C (302°F) schmilzt und Verbrennungen verursachen kann. Vermeiden Sie das Einatmen der Dämpfe während des Schmelzvorgangs; die Dämpfe der Weichmacher sind zwar nicht giftig, können aber Reizungen verursachen. Sorgen Sie für ausreichende Belüftung und Absaugung im Heizbereich, um Beschwerden und Reizungen der Atemwege zu minimieren.

Technical Datasheet

| Properties | Standard | Units | Red | Natural | White | Blue | Yellow | Description |

| Shore A hardness | ASTM D 2240 | Shore 00 | 40 | 40 | 47 | 55 | 70 | Index based on a flat indenter's penetration depth. Scale from 0 (Soft) to 100 (Hard). |

| Tensile strength at break | ISO 37 | Mpa | 0,29 | 0,29 | 0,60 | 0,50 | 0,65 | Maximum tensile stress that a material can be subjected to before break. |

| Elongation at break | % | 178 | 178 | 293 | 182 | 176 | Elongation of the specimen at the break point under tensile stress. | |

| Tearing resistance | ISO 34 | kN/m | 1,8 | 1,8 | 5,9 | 3,8 | 5,2 | Minimum tensile stress required to tear a pre-slit sample. |

| Abrasion resistance | ISO 5470 (1999) Taber 1000 revs/H22 | mg/100u | 89 | 89 | 45 | 68 | 62 | Ability to resist to abrasion. The figure shows the quantity of product destroyed after a certain number of abrasive cycles. |

| Melting temperature | - | °C | 150 to 170 | 150 to 170 | 170 | 150 to 170 | 150 to 170 | Temperature at which a substance changes from solid to liquid state. |

| °F | 302 to 338 | 302 to 338 | 338 | 302 to 338 | 302 to 338 | |||

| Pouring temperature | - | °C | 140 to 150 | 140 to 150 | 170 | 140 to 150 | 140 to 150 | Temperature at which the material should be poured onto the master. |

| °F | 284 to 302 | 284 to 302 | 338 | 284 to 302 | 284 to 302 | |||

| Density | ISO 1183 | g/cm3 | 1,13 | 1,13 | 1,02 | 1,13 | 1,11 | Mass per unit volume. |

The data contained in this technical specification is given for information only and is based on our current knowledge of the products concerned.

This information given to our customer in good faith to inform him and to help him in his search, does not constitute any formal or implicit guarantees as to its use.