What are you looking for?

VINAMOLD

| Custo-benefício |

| Reproduções detalhadas |

| Flexibilidade ajustável e resistência à deformação |

| Reutilizável (mais de 50 vezes) |

| Ideal para moldes de pequeno e grande porte (até alguns metros) |

Formato

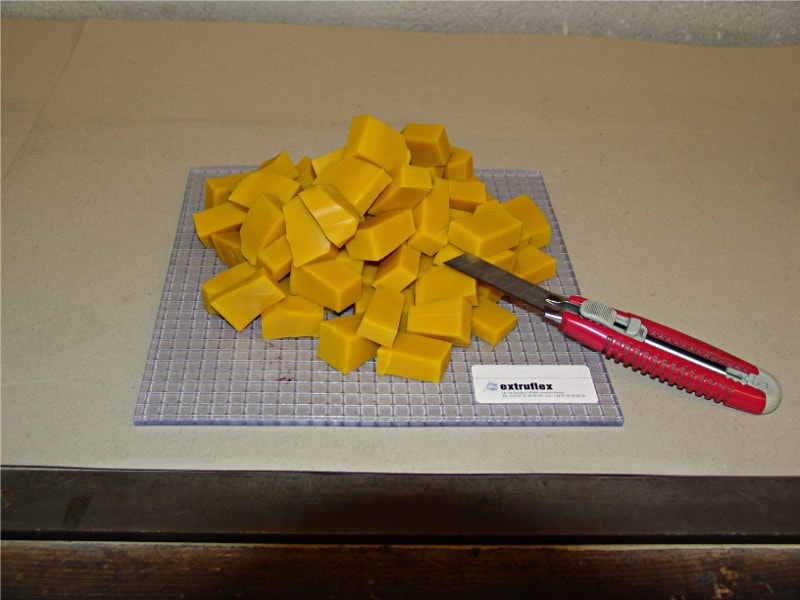

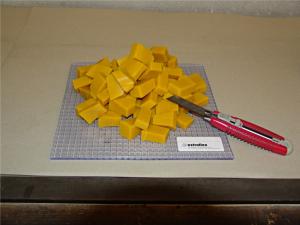

Vinamold® Está disponível em 5 tonalidades (Vermelho, Natural, Branco, Azul, Amarelo) para melhor reprodução, maior resistência à deformação e durabilidade.

Tamanho : Sacos de 12,5 ou 25 kg

Vermelho para reproduções com alto nível de detalhes

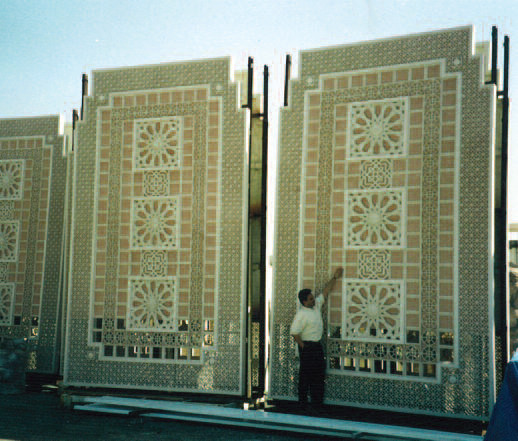

Amarelo para tamanho de reprodução grande

Branco para reutilização múltipla

Azul, o melhor equilíbrio entre todas as funcionalidades

Sobre Vinamold Vinamold®

É um composto termofusível, uma composição fundível utilizada na preparação de moldes flexíveis. É uma alternativa econômica à borracha de silicone, ao poliuretano e ao látex de borracha para moldagem de concreto, gesso e resinas de poliéster.

Vinamold® é um nome consagrado no setor devido à sua qualidade e versatilidade incomparáveis. Há mais de 30 anos, os clientes conhecem e confiam na marca, que oferece um material econômico para a recriação de artigos em diversos materiais (como gesso, pedra reconstituída, poliéster, laminados de fibra de vidro, etc.).

Um composto de PVC termofusível, meticulosamente desenvolvido para a criação de moldes flexíveis.

Aplicações

Por que usar Vinamold®?

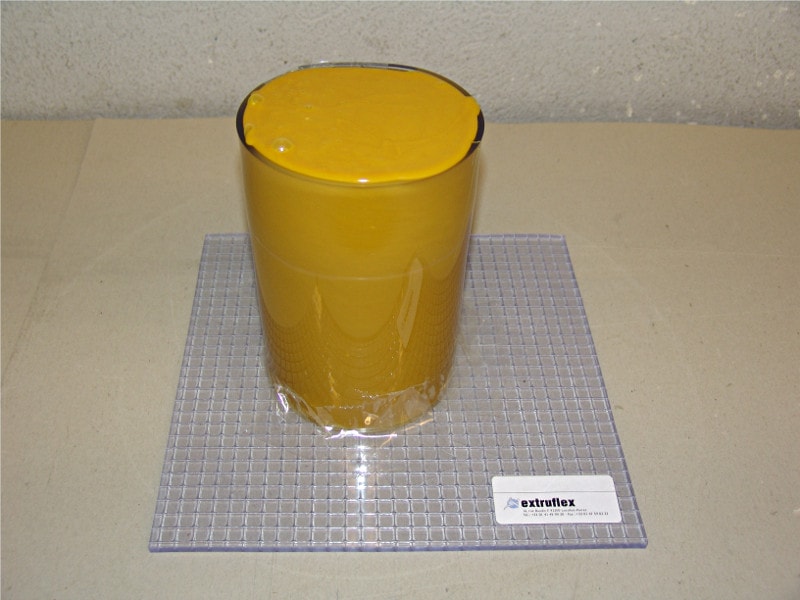

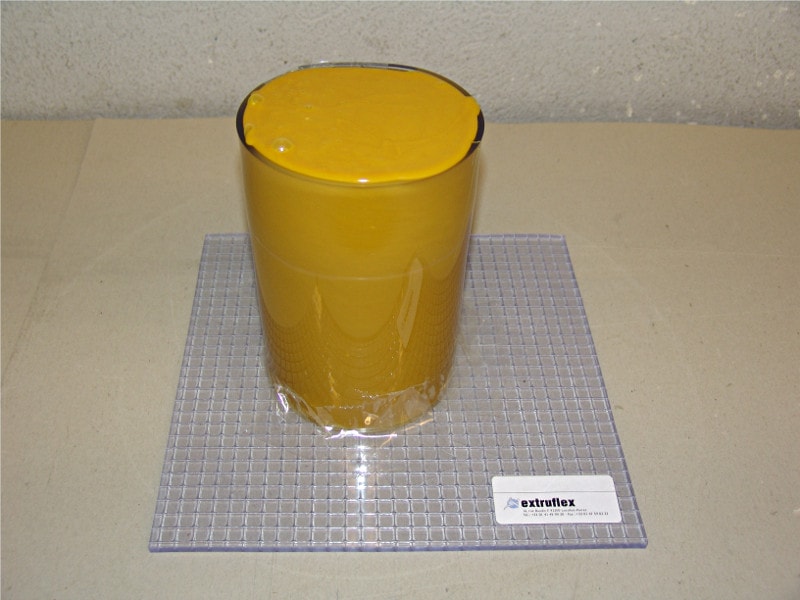

Um composto termofusível à base de resinas vinílicas para a fabricação de moldes flexíveis. Adequado para moldagem de resinas de poliéster, gesso, epóxi e fenol-formaldeído. O Vinamold é flexível, funde a 150-170 °C e verte a 140-150 °C. Os moldes são impermeáveis, resistentes a produtos químicos e não são afetados pelas variações climáticas. Capturam detalhes finos e permitem múltiplas moldagens antes de serem derretidos e reutilizados.

Aplicações comuns

- Artes e artesanato

- Decoração de interiores

- Fundição de objetos detalhados

- Desenhos ornamentais

- Criação de réplicas moldadas

- Modelos tridimensionais

Qual cor é a melhor para a minha aplicação?

- Vinamold Vermelho: material mais macio, permitindo a reprodução de peças e objetos com altíssimo nível de detalhamento. Ideal para reproduções muito precisas de peças de artes e artesanato.

- Vinamold Branco: combina flexibilidade e resistência para reproduzir peças pequenas a médias com bom nível de detalhe. Pode ser reutilizado várias vezes antes da substituição.

- Vinamold Azul: material com boas propriedades gerais. Permite reproduções de decoração de interiores de médio

Como usar o Vinamold corretamente

Processo de fusão:

O Vinamold pode ser derretido por diversos métodos, incluindo micro-ondas, mas para melhores resultados recomenda-se o uso de equipamentos com controle termostático. Isso garante que o material derreta de forma consistente e na temperatura correta.

O material deve atingir o estado líquido sem apresentar descoloração ou fumaça. Caso ocorram esses sinais de superaquecimento, o material deve ser descartado.

Processo de vazamento:

Após derreter o Vinamold, despeje o material fundido de forma lenta e contínua até a profundidade desejada, garantindo uma cobertura mínima de 20 mm.Para evitar bolhas de ar, pode ser necessário movimentar o conjunto para permitir que o líquido preencha todos os detalhes. Ter um assistente pode ajudar nesse processo.Deixe o molde curar por pelo menos 8 horas antes de tentar removê-lo. Para superfícies complexas ou lisas, esse processo pode levar mais tempo e deve envolver manipulação delicada, em vez de ferramentas que possam cortar ou rasgar o PVC. Pequenas imperfeições, como bolhas de ar ou rasgos, podem ser corrigidas com um retoque cuidadoso com uma lâmina quente. Caso necessário, pequenos pedaços de Vinamold podem ser fundidos na superfície do molde para preencher quaisquer cavidades que possam se formar se não forem devidamente tratadas.

Segurança em primeiro lugar

Ao manusear o Vinamold fundido, tome extremo cuidado, pois ele derrete a temperaturas acima de 150 °C (302 °F) e pode causar queimaduras. Evite inalar os vapores durante o processo de fusão; embora não sejam tóxicos, os vapores dos plastificantes podem ser irritantes. Garanta ventilação e exaustão adequadas na área de aquecimento para minimizar o desconforto e a irritação respiratória.

Technical Datasheet

| Properties | Standard | Units | Red | Natural | White | Blue | Yellow | Description |

| Shore A hardness | ASTM D 2240 | Shore 00 | 40 | 40 | 47 | 55 | 70 | Index based on a flat indenter's penetration depth. Scale from 0 (Soft) to 100 (Hard). |

| Tensile strength at break | ISO 37 | Mpa | 0,29 | 0,29 | 0,60 | 0,50 | 0,65 | Maximum tensile stress that a material can be subjected to before break. |

| Elongation at break | % | 178 | 178 | 293 | 182 | 176 | Elongation of the specimen at the break point under tensile stress. | |

| Tearing resistance | ISO 34 | kN/m | 1,8 | 1,8 | 5,9 | 3,8 | 5,2 | Minimum tensile stress required to tear a pre-slit sample. |

| Abrasion resistance | ISO 5470 (1999) Taber 1000 revs/H22 | mg/100u | 89 | 89 | 45 | 68 | 62 | Ability to resist to abrasion. The figure shows the quantity of product destroyed after a certain number of abrasive cycles. |

| Melting temperature | - | °C | 150 to 170 | 150 to 170 | 170 | 150 to 170 | 150 to 170 | Temperature at which a substance changes from solid to liquid state. |

| °F | 302 to 338 | 302 to 338 | 338 | 302 to 338 | 302 to 338 | |||

| Pouring temperature | - | °C | 140 to 150 | 140 to 150 | 170 | 140 to 150 | 140 to 150 | Temperature at which the material should be poured onto the master. |

| °F | 284 to 302 | 284 to 302 | 338 | 284 to 302 | 284 to 302 | |||

| Density | ISO 1183 | g/cm3 | 1,13 | 1,13 | 1,02 | 1,13 | 1,11 | Mass per unit volume. |

The data contained in this technical specification is given for information only and is based on our current knowledge of the products concerned.

This information given to our customer in good faith to inform him and to help him in his search, does not constitute any formal or implicit guarantees as to its use.