What are you looking for?

VINAMOLD

| Rentable |

| Reproducciones detalladas |

| Flexibilidad ajustable y resistencia a la deformación |

| Reutilizable (más de 50 veces) |

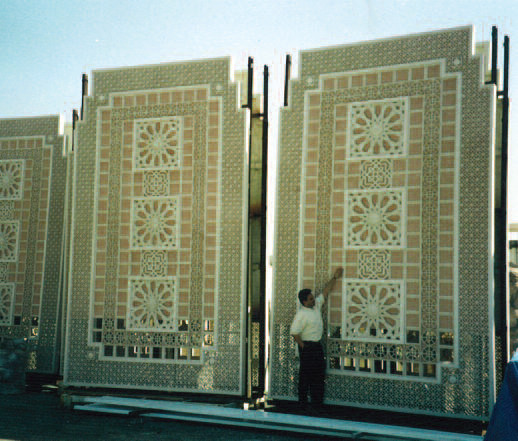

| Ideal para moldes de tamaño pequeño y grande (hasta pocos metros) |

Formato

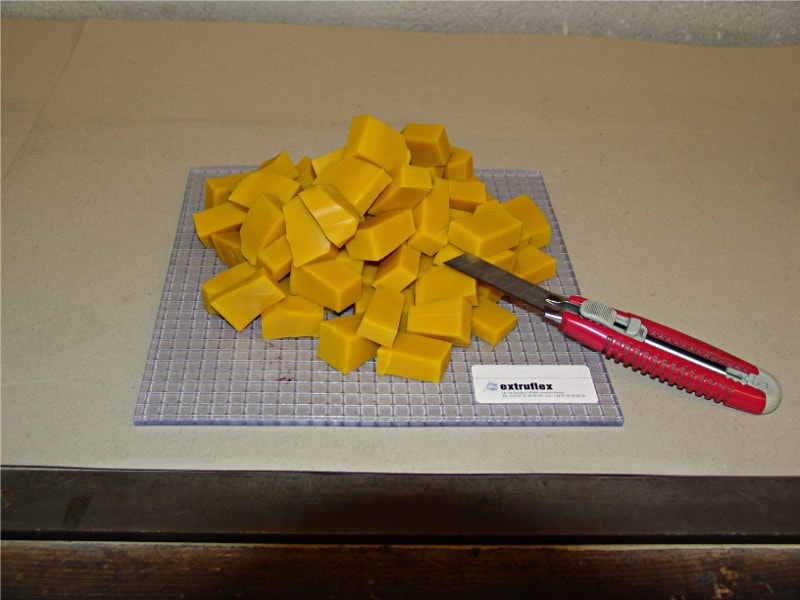

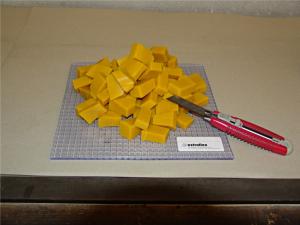

Vinamold® está disponible en 5 grados (rojo, natural, blanco, azul, amarillo) para una mejor reproducción, mejor resistencia a la deformación y durabilidad.

Tamaño : bolsas de 12,5 o 25 kg

Rojo para reproducciones con alto nivel de detalle

Amarillo para tamaño de reproducción grande

Blanco para múltiples reutilizaciones

Azul, el mejor compromiso con todas las características.

Acerca de Vinamold

Vinamold® es un compuesto termofusible que se utiliza para la preparación de moldes flexibles. Es una alternativa económica al caucho de silicona, el poliuretano y el látex de caucho para el colado de hormigón, yeso y resinas de poliéster.

Vinamold® es una marca consolidada en la industria gracias a su inigualable calidad y versatilidad. Durante más de 30 años, nuestros clientes han conocido y confiado en esta marca, un material rentable para la recreación de artículos en diversos materiales (p. ej., yeso, artículos de piedra reconstituida, poliéster, laminados de fibra de vidrio, etc.).

Un compuesto de PVC termofusible, elaborado meticulosamente para crear moldes flexibles.

Aplicaciones

¿Por qué usar Vinamold®?

Un compuesto termofusible a base de resinas vinílicas para la fabricación de moldes flexibles. Apto para la fundición de resinas de poliéster, yeso, epoxi y fenol-formaldehído. Vinamold es flexible, se funde a 150-170 °C y se vierte a 140-150 °C. Los moldes son impermeables, resistentes a los productos químicos y resistentes a las inclemencias del tiempo. Capturan detalles finos y permiten múltiples moldes antes de volver a fundirlos y reutilizarlos.

Aplicaciones comunes

- Artes y manualidades

- Decoración de interiores

- Fundición de objetos detallados

- Diseños ornamentales

- Creación de réplicas moldeadas

- Modelos tridimensionales

¿Cuál es el mejor color para mi aplicación?

- Vinamold Rojo: Material más blando, que permite la reproducción de piezas y objetos con gran detalle. Ideal para la reproducción precisa de piezas de artesanía con un alto nivel de detalle.

- Vinamold Blanco: Combina flexibilidad y resistencia para reproducir recuerdos de tamaño pequeño a mediano con un buen nivel de detalle. Puede reutilizarse antes de ser reemplazado.

- Vinamold Azul: Material con buenas propiedades generales. Permite la reproducción de decoración de interiores de tamaño mediano a grande con un nivel de detalle adecuado.

- Vinamold Amarill

Cómo usar Vinamold correctamente

Proceso de fusión:

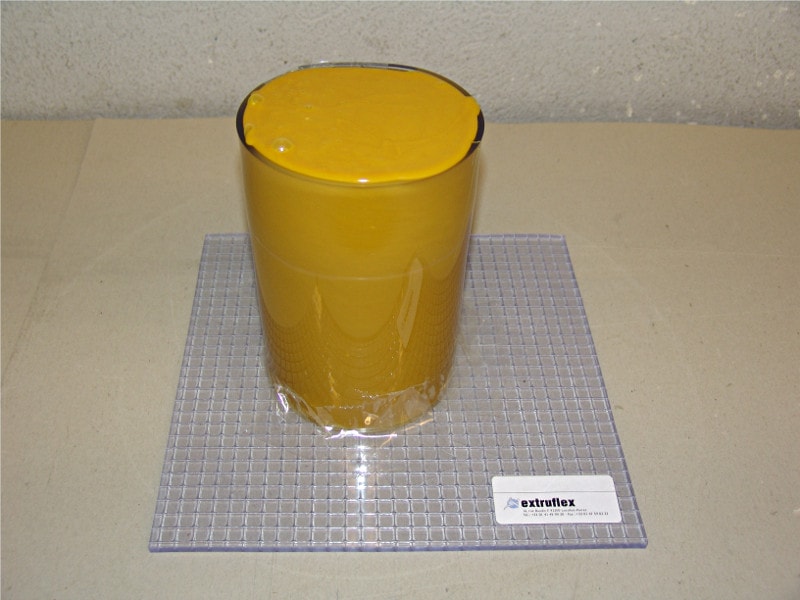

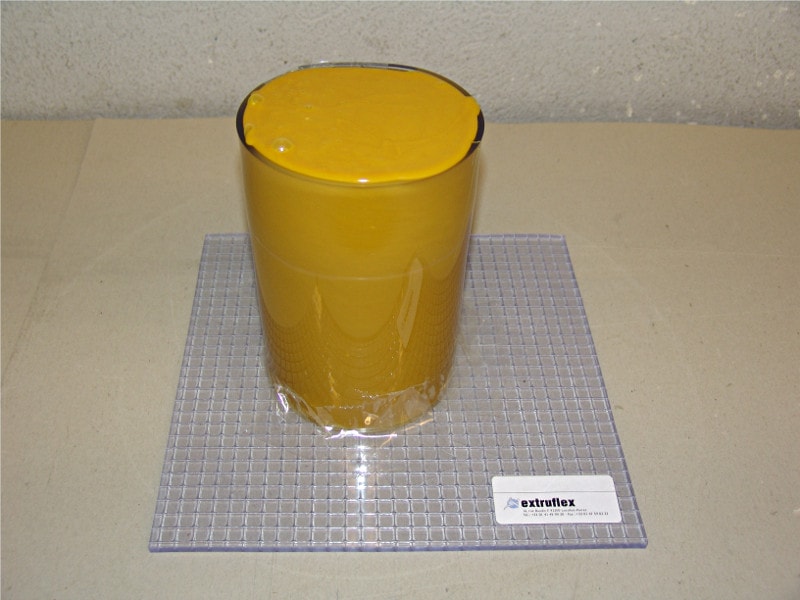

Vinamold se puede fundir mediante diversos métodos, incluyendo microondas, pero para obtener mejores resultados, recomendamos utilizar un equipo de fusión con control termostático. Esto garantiza que el material se funda de forma uniforme y correcta a una temperatura estable. El material debe alcanzar un estado líquido sin decoloración ni humo. Si se produce sobrecalentamiento, como lo indican estas señales, el material debe desecharse.

Proceso de vertido:

Después de fundir Vinamold, vierta el material fundido lenta y constantemente hasta la profundidad requerida, asegurando una cobertura mínima de 20 mm. Para evitar que quede aire atrapado, puede ser necesario manipular el conjunto, permitiendo que el líquido llene todos los detalles; contar con un asistente puede ser útil. Deje que el molde terminado se endurezca durante al menos 8 horas antes de intentar desmoldarlo. Para superficies intrincadas o lisas, este proceso puede tardar más y debe realizarse con cuidado en lugar de usar herramientas que puedan cortar o rasgar el PVC. Las pequeñas imperfecciones, como burbujas de aire o rasgaduras, pueden corregirse retocándolas cuidadosamente con una cuchilla caliente. Si es necesario, se pueden retirar pequeños trozos de Vinamold. Se puede fusionar en la superficie del molde para rellenar cualquier cavidad que pueda formarse si no se aborda adecuadamente.

La seguridad es lo primero

Al manipular Vinamold fundido, tenga mucho cuidado, ya que se funde a temperaturas superiores a 150 °C (302 °F) y puede causar quemaduras. Evite inhalar los vapores durante la fusión; aunque no son tóxicos, los vapores de los plastificantes pueden ser irritantes. Asegúrese de que haya ventilación y extracción adecuadas en la zona de calentamiento para minimizar las molestias y la irritación respiratoria.

Technical Datasheet

| Properties | Standard | Units | Red | Natural | White | Blue | Yellow | Description |

| Shore A hardness | ASTM D 2240 | Shore 00 | 40 | 40 | 47 | 55 | 70 | Index based on a flat indenter's penetration depth. Scale from 0 (Soft) to 100 (Hard). |

| Tensile strength at break | ISO 37 | Mpa | 0,29 | 0,29 | 0,60 | 0,50 | 0,65 | Maximum tensile stress that a material can be subjected to before break. |

| Elongation at break | % | 178 | 178 | 293 | 182 | 176 | Elongation of the specimen at the break point under tensile stress. | |

| Tearing resistance | ISO 34 | kN/m | 1,8 | 1,8 | 5,9 | 3,8 | 5,2 | Minimum tensile stress required to tear a pre-slit sample. |

| Abrasion resistance | ISO 5470 (1999) Taber 1000 revs/H22 | mg/100u | 89 | 89 | 45 | 68 | 62 | Ability to resist to abrasion. The figure shows the quantity of product destroyed after a certain number of abrasive cycles. |

| Melting temperature | - | °C | 150 to 170 | 150 to 170 | 170 | 150 to 170 | 150 to 170 | Temperature at which a substance changes from solid to liquid state. |

| °F | 302 to 338 | 302 to 338 | 338 | 302 to 338 | 302 to 338 | |||

| Pouring temperature | - | °C | 140 to 150 | 140 to 150 | 170 | 140 to 150 | 140 to 150 | Temperature at which the material should be poured onto the master. |

| °F | 284 to 302 | 284 to 302 | 338 | 284 to 302 | 284 to 302 | |||

| Density | ISO 1183 | g/cm3 | 1,13 | 1,13 | 1,02 | 1,13 | 1,11 | Mass per unit volume. |

The data contained in this technical specification is given for information only and is based on our current knowledge of the products concerned.

This information given to our customer in good faith to inform him and to help him in his search, does not constitute any formal or implicit guarantees as to its use.